TYPES DE FABRICATION

Brosses composites

Les brosses en nylon abrasif Ceramix® sont conçues pour l’utilisation avec des outils, dans des cellules robotisées et dans des machines à commande numérique dans le but d’éliminer le gaspillage et la non-standardisation des opérations d’ébavurage manuel.

L’accès exclusif de SIT à la gamme de produits de Ceramix®, avec une forte concentration sur les filaments abrasifs spéciaux, élargit la gamme de brosses industrielles disponible pour nos clients.

Matériaux

Ces brosses en nylon abrasif sont fabriquées avec du filament CeramiX® fusionné dans une base composite en uréthane.

CeramiX® permet une action de coupe de 3 à 5 fois plus rapide que les filaments abrasifs traditionnels. Le minéral abrasif s’use en particules plus petites, en gardant plus de minéraux dans le filament qui travaille sur la surface de la pièce.

Il y a donc 3 caractéristiques clés qui contribuent à la haute performance de ce filament :

- Résistance à la rupture

- Dureté

- Auto-affûtage

Ces caractéristiques conduisent à une augmentation des performances des brosses en nylon abrasif CeramiX® produit avec un grain abrasif céramique 321 propriété de 3M™ (disponible en grain 220, 180, 120, 80 et 46) incorporé dans le filament.

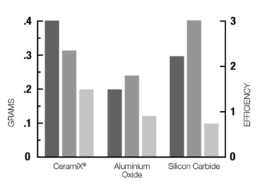

Test 1: Plaque en aluminium 1750 RPM”

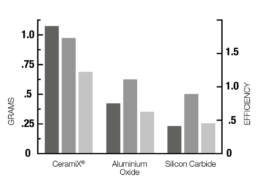

Test 2: Plaque CRS 1750 RPM”

Grain et diamètre du filament

| Grana | Diametro filamento / Filament diameter | ||

|---|---|---|---|

| Grit | mm | inch | |

| 46 | 1,65 x 2 | 0,065" x 0,080" | * sezione ovale / oval shape |

| 1,7 x 2,3 | 0,068" x 0,090" | ||

| 80 | 1 | 0,040" | |

| 1.4 | 0,055" | ||

| 1,1 x 2,3 | 0,045" x 0,090" | * sezione rettangolare / rectangualr shape | |

| 120 | 0.7 | 0,028" | |

| 1 | 0,040" | ||

| 180 | 0.9 | 0,035" | |

| 220 | 0.6 | 0,22" | |

Les filtres standard fournis pour les machines CNC (papier, tissu, viscose, feutre) sont conçus pour filtrer les particules jusqu’à 5 microns – 0.0002″. Veuillez consulter votre fournisseur pour connaître le filtre le plus approprié.

Conversion Grain - Micron - Pouces

| Grana / Grit Size | Micron (valore medio / average) | Inch (valore medio / average) |

|---|---|---|

| 46 | 356 | 0.014 |

| 60 | 254 | 0.010 |

| 80 | 165 | 0.0065 |

| 100 | 122 | 0.0048 |

| 120 | 102 | 0.0040 |

| 180 | 76 | 0.0030 |

| 220 | 63 | 0.0025 |

| 240 | 50 | 0.0020 |

| 320 | 31 | 0.00122 |

| 500 | 19 | 0.00075 |

| 800 | 12 | 0.00047 |

| 1000 | 7 | 0.00028 |

Chaque grain abrasif a une taille différente. Le tableau indique une valeur moyenne.

Les types brosses disques Composite

Parametri operativi

Vitesses initiales et Taille du moteur de brosses à disque

| D | Dry RPM | Motor | |

|---|---|---|---|

| mm | inch | ||

| 50 | 2 | 1750 - 2500 | 1/4 HP |

| 76 | 3 | 1750 - 2500 | 1/4 HP |

| 102 | 4 | 1750 - 2500 | 1/4 HP |

| 127 | 5 | 1500 - 1750 | 1/4 HP |

| 152 | 6 | 1250 - 1750 | 1/2 HP |

| 203 | 8 | 800 - 1200 | 3/4 HP |

| 254 | 10 | 700 - 800 | 1 HP |

| 305 | 12 | 600 - 700 | 1 HP |

| 355 | 14 | 500 - 600 | 1 HP |

Vitesses initiales et Taille du moteur de roue brosses

| D | Dry RPM | Motor | |

|---|---|---|---|

| mm | inch | ||

| 50 | 2 | 1750 - 2500 | 1/4 HP |

| 76 | 3 | 1750 - 2500 | 1/4 HP |

| 102 | 4 | 1750 - 2500 | 1/4 HP |

| 127 | 5 | 1500 - 1750 | 1/4 HP |

| 152 | 6 | 1250 - 1750 | 1/2 HP |

| 203 | 8 | 800 - 1200 | 3/4 HP |

| 254 | 10 | 700 - 800 | 1 HP |

| 305 | 12 | 600 - 700 | 1 HP |

| 355 | 14 | 500 - 600 | 1 HP |

LEGENDA

D = Diamètre du disque ou de brosse circulaire

Dry RPM = Vitesse initiale recommandée pour les applications sèches

Moteur = Puissance moteur recommandée en chevaux (basée sur une bande de brossage de 25 mm – 1″”)”

* Pour des applications avec liquide de refroidissement, on peut atteindre des vitesses jusqu’à 40% plus élevées, de manière compatible avec la valeur RPM maximum autorisée par la brosse et l’outil.

Vitesse d'avancement sur différents matériaux

| Velocità Avanzamento / Feed Rate | ||

|---|---|---|

| mm/min | inch/min | |

| Acciaio Inox - Leghe d'acciaio / Stainless Steel - Alloy Steel | 300→450 | 12→18 |

| Acciaio dolce - Ghisa / Mild Steel - Cast Iron | 630→760 | 25→30 |

| Alluminio - Non ferrosi / Aluminium - Non ferrous | 890→1270 | 35→50 |

Les brosses à disque en nylon abrasif fonctionnent mieux avec des vitesses qui permettent une bonne pénétration des filaments sur la pièce.

Les vitesses plus élevées ne fonctionnent pas aussi bien que les vitesses plus modérées car la valeur MAX RPM indiquée sur la brosse n’est pas la vitesse de travail optimale. Une bonne règle est de maintenir une vitesse tangentielle inférieure à 13 m/s – 2500 ft/min durant les applications sèches et inférieure à 18 m/s – 3500 ft/min avec liquide de refroidissement.

Le liquide de refroidissement est toujours recommandé en cas d’applications avec des vitesses de rotation élevées, pour des pénétrations élevées ou pour travailler sur des épaisseurs minces.

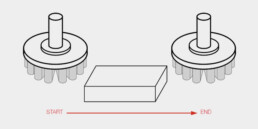

SENS DE ROTATION

Au point de départ du brossage, la rotation doit être en sens inverse par rapport à la direction de l’outil de coupe qui a créé la bavure (même rotation, sens opposé).

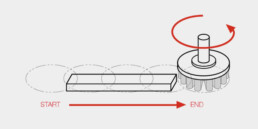

TRAJECTOIRE DU PINCEAU

Le chemin idéal de la brosse est celui sene opposé par rapport à l’outil de coupe qui a créé la bavure.

La trajectoire doit également être plus large que celle de l’outil de coupe, en s’assurant que le point de sortie de la brosse coïncide avec l’extrémité de la pièce.

La brosse démarre la rotation avant de toucher la pièce et termine la rotation après avoir quitté la pièce.

DESSIN 1

Enfin, pour maximiser la quantité de filament en contact avec la pièce, l’axe de rotation de la brosse doit être déphasé par rapport à l’axe longitudinal de la pièce, surtout si la pièce est plus grande que la brosse.

DESSIN 2

Une fois la première trajectoire est terminée, il est conseillé d’inverser le sens de rotation et de définir une trajectoire opposée à la première pour éliminer les éventuelles bavures.

PÉNÉTRATION (POINT DE CONTACT)

L’action abrasive optimale se produit lorsque les pointes du filament de la brosse glissent sur la surface ou le bord du composant à brosser.

Le bon équilibre entre vitesse (RPM), interférence/pénétration, durée de brossage et taille du grain abrasif permet de maximiser la durée de vie de la brosse et les performances de coupe. La pénétration/interférence recommandée pour les brosses circulaires et à disque en nylon abrasif varie de 1,3mm – 0,05 “”à 2,5mm – 0,100″”. Ceux-ci permettent de maximiser la durée de vie utile et l’agressivité de la brosse.

COMPENSATION D’USURE DU FILAMENT

Comme mentionné dans la section “”Choix de la bonne brosse””, dans les machines à commande numérique, il est possible de surveiller la charge sur les moteurs pour ajuster la position de l’outil afin de maintenir une interférence ou une pression constante pour une meilleure performance d’usinage et moins d’usure de filament. Il y a 4 méthodes répandues pour compenser l’usure de filament dans ces machines.

Indexation automatique: Programmer un réglage (indexer l’outil sur l’axe Z) après un nombre prédéterminé de pièces produites

Inspection: les centres d’usinage peuvent avoir la capacité de sonder la surface de la brosse afin d’ajuster la bonne interférence entre les pointes du filament et la pièce à brosser

Surveillance du courant: À travers la lecture du courant nominal avec un ampèremètre, il est possible de régler la pression de l’outil

Indexation manuelle: Là où d’autres méthodes ne peuvent pas être utilisées, l’opérateur peut intervenir pour régler manuellement l’interférence en fonction de méthodes de contrôle statistique ou visuel sur les pièces usinées.

Avantage de l'ébavurage sur les machines CNC

- Amélioration de processu:

- Elimination de l’ébavurage manuel et des interventions supplémentaires sur les pièces en dehors du cycle automatique

- Simplification du cycle de travail (durée et coûts)

- Durées et coûts de transport et de logistique plus courts

- Amelioration de la qualité:

- Extrême précision dans l’ébavurage de chaque pièce

- Homogénéité dans l’ébavurage des pièces

- Standardisation et répétabilité du processus