INDUSTRIELLE ANWENDUNGEN

BÜRSTEN FÜR DIE BRANCHE DER PIPELINES

In der Branche der Pipelines spielt das Bürsten eine sehr wichtige Rolle in den verschiedenen Verarbeitungsstufen, von der Rohrproduktion bis zur Rohrverlegung (Onshore oder Offshore). SIT bietet eine breite Palette an Bürsten von höchster Qualität, die sich weltweit bewährt haben.

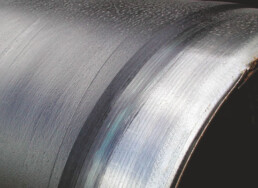

Vorbereitung der Verstemmung und Reinigung der Schweißnähte

Die Vorbereitung der Verstemmung und die Reinigung der Schweißnaht sind sehr wichtige Arbeitsschritte in der Verlegephase der Pipeline. Die nicht immer optimalen Arbeitsbedingungen verlangen von den Arbeitsgeräten Höchstleistungen.

Die Wahl einer Hochleistungsbürste bedeutet nicht nur eine höhere Effizienz der Bearbeitung (vollständige Entfernung der Oxidation in jeder Schicht der Schweißnaht), sondern auch einen geringeren Verschleiß und folglich eine geringere Zeit für den Austausch der Bürste.

Im Vergleich zu Schleifscheiben sind Bürsten viel effektiver, da sie nur die Oxidation der Schweißnaht reinigen und die Basis der Schweißnaht intakt lassen; außerdem sind sie weniger laut und erzeugen weniger Funken, was sie sicherer macht!

Pluspunkte

01 - Kosteneinsparungen - minimale Wiederaufbereitungs- und Einrichtungskosten

02 - Höhere Sicherheit für den Bediener - weniger Funken und geringer Material-/Borstenverlust (oder gar kein Verlust im Falle vulkanisierter Bürsten)

Bürsten Typen

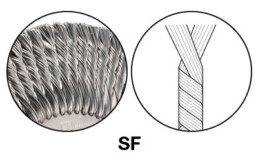

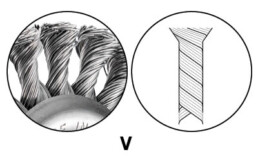

Rundbürsten UZ

Die Bürsten der Serie UZ mit Durchmessern von 115 mm – 4½“ bis 178 mm – 7″ sind für das Bürsten des ersten Schweißgangs konzipiert und eignen sich auch für die Entfernung von Rückständen in kleinen Spalten. Die chemischen und mechanischen Eigenschaften des Stahldrahtes in Verbindung mit der Qualität der Bürstenkonstruktion ermöglichen optimale Ergebnisse in Bezug auf Aggressivität und Haltbarkeit.

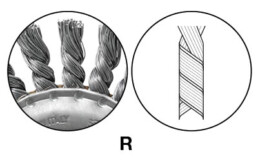

Rundbürsten CV

Die vulkanisierten Rundbürsten der Serie CV bestehen aus einem vermessingten Stahlring, der in eine Polyurethanlösung eingebettet ist. Hauptmerkmale sind:

gleichmäßiger Verschleiß der Borsten,

konstante Stärke der Schleifkante,

kein Borstenbruch → größere Sicherheit für den Bediener.

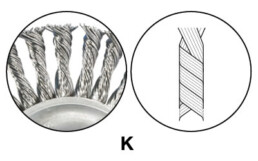

Rundbürsten U

Die Rundbürsten mit gedrehten Borstenbüscheln der Serie U mit Durchmessern von 100mm – 4″ bis 180mm – 7″ eignen sich besonders für den zweiten Schweißgang und zum Entfernen von hartnäckigen Rückständen.

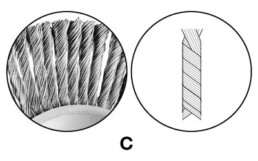

Topfbürsten TU

Topfbürsten mit gedrehten Borstenbüscheln, in Durchmessern von 70mm – 3.75″ bis 150mm – 5.91″, in einer oder zwei Reihen von gedrehten Borstenbüscheln. Sie eignen sich zur Entfernung besonders hartnäckiger Rückstände von kontinuierlichen Oberflächen.

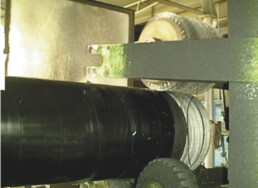

Entfernung von Rohrbeschichtungen - CutBack

Das Entfernen von Polyethylen- (PE), Polypropylen- (PP) oder Epoxidbeschichtungen von Rohrköpfen ist ein kritischer Vorgang. Eine Hochleistungsbürste hat einen großen Einfluss auf die Produktivität und die Ausgabequalität. Für diese Anwendung werden Rundbürsten mit gedrehten Borstenbüscheln aus hochwertigem gehärtetem Stahl verwendet, die aus mehreren Ringen bestehen, welche entweder einzeln oder bereits zusammengebaut (ANU) geliefert werden.

Die drei Vorgänge, die zum Schneiden der Verstemmung, zum Reinigen des beschichteten Rohrs und zum Reinigen der Kopfkante erforderlich sind, werden gleichzeitig von einer einzigen Walzenbürste mit Ringen unterschiedlichen Durchmessers ausgeführt. Oft ist ein Teil der Ringe vulkanisiert, um die Leistung zu verbessern.

Walzenbürsten für die Reinigung beschichteter Rohre werden mit perforierten Kernen für eine mögliche Luftkühlung geliefert, um sehr hohe Temperaturen auszuhalten und die Lebensdauer der Bürste zu erhöhen.

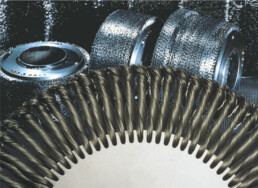

Vorbeschichtung von Rohren

Bei der Rohrherstellung werden linear montierte, flexible, gewellte Drahtbürsten eingesetzt, um einen kontinuierlichen elektrischen Kontakt zwischen der Schweißdüse und dem sich bewegenden Rohr während der Schließung des Rohrs beizubehalten. Tausende von Metallborsten sorgen für einen kontinuierlichen Kontakt, wodurch Unterbrechungen und Schweißfehler vermieden werden.

Foto T150 und T100 von Seite 31 des Katalogs einfügen

Im Prozess unmittelbar vor der Rohrbeschichtung werden alternativ zu den klassischen Polyurethan-Rollen (PU) für den Transport der Rohre, insbesondere in der Nähe von heißen Bereichen (Induktionsöfen), Walzenbürsten mit Ringen mit gedrehten Borstenbüscheln bevorzugt.

Das Rohr erreicht in diesen Phasen Temperaturen von mehr als 150 °C – 302 °F. Polyurethan-Förderrollen werden unter diesen Bedingungen weich, verformen sich und werden leicht beschädigt, was einen häufigen Austausch erforderlich macht (Ausfall der Anlage). Die Bürstenförderrollen hingegen mit ihrer gleichmäßig rasierten Oberfläche und ihrer hohen Borstendichte haben bei diesen schwierigen Arbeitsbedingungen keine Probleme. Sie beschädigen das Rohr nicht, halten den durch die Rotation der Schweißnaht erzeugten Vibrationen stand und haben eine um ein Vielfaches längere Lebensdauer als PU-Rollen. Dies bedeutet wirtschaftliche Vorteile und bietet eine sofortige Kapitalrendite, aufgrund geringerer Zeiten für das Nachrüsten und geringere Ausfallzeiten der Anlage.

Prüfung nach der Beschichtung

Für Kunden, die auch bei der Inspektion ein Höchstmaß an Zuverlässigkeit verlangen, bietet SIT Bürsten an, die sich der Oberfläche jedes Schlauchs anpassen, so dass der Inspektionsmechanismus auch die kleinste Unvollkommenheit erkennen kann.

Diese Bürsten sind mit einem langen, flexiblen Borsten versehen, um einen kontinuierlichen Kontakt zu gewährleisten, ohne die Beschichtung zu beschädigen, und um sich an unterschiedliche Rohrdurchmesser anzupassen.

Auftragen von Spritzbeton: die Beschichtung von Rohren mit Spritzbeton

Der Vorgang des Auftragens von Spritzbeton ist die Bildung einer Zementschicht auf der Außenfläche des Rohrs. Dies ist besonders bei Unterwasserleitungen von Bedeutung, bei denen das Rohr mit einer Umhüllung aus Maschenbeton, in der Regel Gunite (Außengunite), beschwert wird, um ein Aufschwimmen zu verhindern).

Die Zementschicht hat neben einer tragenden Funktion auch die eines passiver Korrosionsschutzes.