Modalità costruttive

Spazzole composite e sbavatura di metalli duri

Le spazzole in nylon abrasivo Ceramix® sono ingegnerizzate per l’utilizzo con utensile, in celle robotizzate e in macchine a controllo numerico con lo scopo di eliminare lo spreco e la non standardizzazione di operazioni di sbavatura manuale.

L’accesso esclusivo di SIT alla gamma di prodotti di Ceramix®, con forte concentrazione su filamenti abrasivi speciali, amplia l’offerta di spazzole industriali disponibile per i nostri clienti.

Materiali

Queste spazzole in nylon abrasivo sono fatte con filamento CeramiX® fuso in una base composita uretanica.

Il CeramiX® permette un’azione di taglio dalle 3 alle 5 volte più rapida dei filamenti abrasivi tradizionali. Il minerale abrasivo si consuma in particelle più piccole mantenendo la maggior parte del minerale attaccato al filamento che lavora la superficie.

Ci sono dunque 3 caratteristiche chiave che contribuiscono alla performance elevata di questo filamento:

- Resistenza a frattura

- Durezza

- Auto-affilatura

Tali caratteristiche comportano l’incremento di performance nelle spazzole in nylon abrasivo CeramiX® prodotto con grana abrasiva ceramica 321 di proprietà 3M™ (disponibile in grana 220, 180, 120, 80 e 46) inglobata all’interno del filamento.

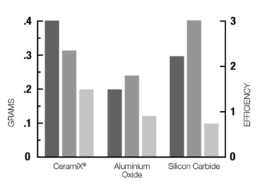

Test 1: Piastra d’alluminio 1750 RPM”

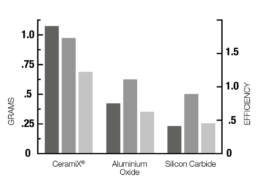

Test 2: Piastra di acciaio laminato a freddo 1750 RPM”

Grana e diametro del filamento

| Grana | Diametro filamento / Filament diameter | ||

|---|---|---|---|

| Grit | mm | inch | |

| 46 | 1,65 x 2 | 0,065" x 0,080" | * sezione ovale / oval shape |

| 1,7 x 2,3 | 0,068" x 0,090" | ||

| 80 | 1 | 0,040" | |

| 1.4 | 0,055" | ||

| 1,1 x 2,3 | 0,045" x 0,090" | * sezione rettangolare / rectangualr shape | |

| 120 | 0.7 | 0,028" | |

| 1 | 0,040" | ||

| 180 | 0.9 | 0,035" | |

| 220 | 0.6 | 0,22" | |

I filtri standard forniti per macchinari CNC (carta, tessuto,viscosa, feltro) sono studiati per filtrare particelle fino a 5 micron – 0.0002″. Rivolgersi al fornitore per la scelta del filtro più opportuno.

Conversione Grana - Micron - Pollici

| Grana / Grit Size | Micron (valore medio / average) | Inch (valore medio / average) |

|---|---|---|

| 46 | 356 | 0.014 |

| 60 | 254 | 0.010 |

| 80 | 165 | 0.0065 |

| 100 | 122 | 0.0048 |

| 120 | 102 | 0.0040 |

| 180 | 76 | 0.0030 |

| 220 | 63 | 0.0025 |

| 240 | 50 | 0.0020 |

| 320 | 31 | 0.00122 |

| 500 | 19 | 0.00075 |

| 800 | 12 | 0.00047 |

| 1000 | 7 | 0.00028 |

Ogni grano abrasivo ha una dimensione differente. In tabella si riporta un valore medio.

Tipologie di spazzole composite

Parametri operativi

Velocità iniziali e Taglia motore per Spazzole a Disco

| D | Dry RPM | Motor | |

|---|---|---|---|

| mm | inch | ||

| 50 | 2 | 1750 - 2500 | 1/4 HP |

| 76 | 3 | 1750 - 2500 | 1/4 HP |

| 102 | 4 | 1750 - 2500 | 1/4 HP |

| 127 | 5 | 1500 - 1750 | 1/4 HP |

| 152 | 6 | 1250 - 1750 | 1/2 HP |

| 203 | 8 | 800 - 1200 | 3/4 HP |

| 254 | 10 | 700 - 800 | 1 HP |

| 305 | 12 | 600 - 700 | 1 HP |

| 355 | 14 | 500 - 600 | 1 HP |

Velocità iniziali e Taglia motore per Spazzole Circolari

| D | Dry RPM | Motor | |

|---|---|---|---|

| mm | inch | ||

| 50 | 2 | 1750 - 2500 | 1/4 HP |

| 76 | 3 | 1750 - 2500 | 1/4 HP |

| 102 | 4 | 1750 - 2500 | 1/4 HP |

| 127 | 5 | 1500 - 1750 | 1/4 HP |

| 152 | 6 | 1250 - 1750 | 1/2 HP |

| 203 | 8 | 800 - 1200 | 3/4 HP |

| 254 | 10 | 700 - 800 | 1 HP |

| 305 | 12 | 600 - 700 | 1 HP |

| 355 | 14 | 500 - 600 | 1 HP |

LEGENDA

D = Diametro disco o circolare

Dry RPM = Velocità iniziale raccomandata per appicazioni a secco

Motor = Taglia motore raccomandata in cavalli (considerando una fascia di spazzolatura di 25mm – 1″)

* Per applicazioni con fluido refrigerante si possono raggiungere velocità fino al 40% superiori compatibilmente con il Massimo valore RPM consentito dalla spazzola e dall’utensile.

Velocità di avanzamento su diversi materiali

| Velocità Avanzamento / Feed Rate | ||

|---|---|---|

| mm/min | inch/min | |

| Acciaio Inox - Leghe d'acciaio / Stainless Steel - Alloy Steel | 300→450 | 12→18 |

| Acciaio dolce - Ghisa / Mild Steel - Cast Iron | 630→760 | 25→30 |

| Alluminio - Non ferrosi / Aluminium - Non ferrous | 890→1270 | 35→50 |

Le spazzole a disco in nylon abrasivo lavorano meglio con velocità che permettono una buona penetrazione dei filamenti sul pezzo.

Velocità superiori non lavorano bene come velocità più moderate dal momento che il valore MAX RPM mostrato sulla spazzola non indica la velocità di lavorazione ottimale. Una buona regola è mantenere una velocità tangenziale inferiore ai 13 m/s – 2500 ft/min in applicazioni a secco ed inferiore ai 18 m/s – 3500 ft/min con fluido refrigerante.

Il fluido refrigerante è sempre consigliato in caso di applicazioni ad alte velocità di rotazione, per elevate penetrazioni o per lavorazione su spessori sottili.

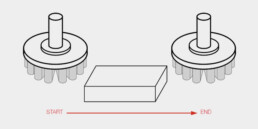

VERSO DI ROTAZIONE

Nel punto iniziale della spazzolatura la rotazione deve essere nella direzione opposta rispetto alla direzione dell’utensile da taglio che ha creato la bava (stessa rotazione, direzione opposta).

TRAIETTORIA DELLA SPAZZOLA

Il percorso ideale della spazzola è quello di direzione opposta rispetto all’utensile da taglio che ha creato la bava.

La traiettoria deve anche essere più ampia di quella dell’utensile da taglio facendo in modo che il punto di uscita della spazzola coincida con la fine del pezzo.

La spazzola inizia la rotazione prima di toccare il pezzo e termina la rotazione dopo essere uscita dal pezzo.

DISEGNO1

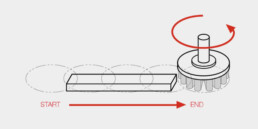

Infine per massimizzare la quantità di filamento a contatto con il pezzo, l’asse di rotazione della spazzola deve essere sfasato rispetto all’asse longitudinale del pezzo, soprattutto se il pezzo è più grande della spazzola.

DISEGNO2

Terminata la prima traiettoria è consigliabile invertire il senso di rotazione ed impostare una traiettoria opposta alla prima per rimuovere ogni bava.

PENETRAZIONE (PUNTO DI CONTATTO)

L’azione abrasiva ottimale si verifica quando le punte del filamento scorrono sulla superficie o sullo spigolo del componente da lavorare.

Il corretto bilanciamento tra velocità (RPM), interferenza/penetrazione, tempo di permanenza e dimensione della grana abrasiva permette di massimizzare la vita della spazzola e la performance di taglio. La penetrazione/interferenza raccomandata per le spazzole circolari e a disco in nylon abrasivo varia da 1.3mm – 0.05” a 2.5mm – 0.100”. Queste consentono di massimizzare la vita utile della spazzola e la sua aggressività.

FRAME

REGOLARE IL CONSUMO DEL FILAMENTO

Come accennato nella sezione “Scelta della spazzola giusta”, in macchine a controllo numerico è possibile monitorare il carico sui motori per regolare la posizione dell’utensile al fine di mantenere un’interferenza o una pressione costanti per una migliore performance nella lavorazione ed un minore consumo del filamento. Ci sono 4 metodi diffusi per regolare il consumo di filamento in questi macchinari.

Indicizzazione automatica: Programmare una regolazione (indicizzare l’utensile sull’asse Z) dopo un predeterminato numero di pezzi prodotti

Ispezione: i centri di lavoro possono avere la capacità di sondare la superficie della spazzola al fine di regolare l’interferenza giusta tra le punte del filamento ed il pezzo da lavorare

Monitoraggio della corrente: Attraverso la lettura della corrente nominale con amperometro è possibile regolare la pressione dell’utensile

Indicizzazione manuale: dove altri metodi non possono essere utilizzati l’operatore può intervenire per regolare manualmente l’interferenza in base a metodi di controllo statistico o di controllo visivo sui pezzi lavorati

I vantaggi della sbavatura nei centri di lavoro

- Miglioramento di processo

- Eliminazione di sbavatura manuale e di ulteriori interventi sui pezzi fuori dal ciclo automatico

- Semplificazione del ciclo di lavoro (tempi e costi)

- Minori tempi e costi di trasporto e logistica

- Miglioramento di qualità:

- Precisione estrema nella sbavatura di ogni pezzo

- Omogeneità nella sbavatura dei pezzi

- Perfetta riproducibilità e standardizzazione dell’operazione